Zanim felgi trafią do użytkowników muszą przejść długą drogę, od koncepcji, przez produkcję, aż po sprzedaż.

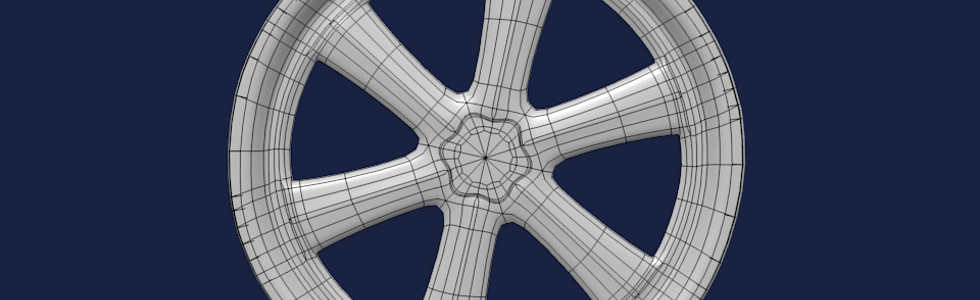

Nowy model felgi aluminiowej powstaje w głowach designerów, którzy projektują tzw. podręcznik felgi, który ma na celu określenie graficznego wyglądu, a także technicznych szczegółów dotyczących konstrukcji (czy felga będzie jedno, dwu, czy wieloczęściowa, itp.). W następnej kolejności przy użyciu nowoczesnego oprogramowania komputerowego tworzona jest trójwymiarowa wizualizacja, która umożliwia szczegółowe obejrzenie felgi oraz naniesie sienie niezbędnych poprawek oraz udoskonaleń.

Tworzenie nowego modelu

Na bazie trójwymiarowej wizualizacji powstaje mockup, czyli model wykonany z twardego plastiku lub też sztucznego drewna. Mockup jest prezentowany na corocznym spotkaniu ekspertów pochodzących z całej Europy (także z Polski). Aby możliwa była jego masowa produkcja musi uzyskać pozytywną opinię na temat wyglądu i konstrukcji. Po uzyskaniu akceptacji tworzona jest broszura zastosowań, w której zawarte są aplikacje oraz wszelkie dane o osadzeniach. Na tej podstawie uzyskuje się dokładne parametry ładowności.

Techniczny test obciążeniowy

W dalszej kolejności na bazie trójwymiarowego modelu oraz niezbędnych danych technicznych przeprowadza się analizę FEM. Wyniki tych obliczeń prezentowane są w formie graficznej (rysunek obok). Przedstawiają one wszelkie rodzaje oraz miejsca odkształceń, dzięki czemu łatwiejsze jest naniesienie odpowiednich poprawek.

|

Techniczny test naprężeń własnych Techniczny test naprężeń własnych - formowanie ramion felgi |

Produkcja formy odlewniczej

Produkcja formy odlewniczej Następnie przygotowywana jest specjalna forma odlewnicza. Składa się ona z trzech grup:

- główny rdzeń z tylnym konturem felgi

- boczny rdzeń z 4-6 częściami dookoła obwodu obręczy

- dolny rdzeń z odpowiednim wzorem felgi

Forma napełniana jest stopem aluminium w formie płynnej. Tak powstaje produkt wyjściowy, który następnie poddawany jest kolejnym obróbkom.

Test końcowy

Kiedy zmiany zostaną naniesione felga zostaje poddawana kolejnym analizom i jeśli testy nie wykazują czerwonych obszarów naprężenia, felga gotowa jest do produkcji. Wielokrotne testy sprawiają, że każdy kierowca będzie mógł czuć się bezpiecznie i pewnie wybierając właśnie te produkty i użytkując je na danej trasie. Tak skomplikowany i żmudny proces, nastawiony na jak najwyższy standard produkcji, pozwala nam oferować kierowcom najwyższej jakości felgi. BMW, Mercedes, Audi, Skoda, VW, a także inne marki samochodów – każdy pojazd z felgami aluminiowymi wygląda prestiżowo i elegancko.

Lakierowanie i wykończenie felg

Aby osiągnąć najlepsze rezultaty konieczne jest przejście do ostatniego etapu, jakim jest malowanie. Mamy tutaj do czynienia z czterokrotnym nakładaniem warstw. Najpierw wykonuje się chromianowanie, czyli zabezpiecza się felgę przed korozją. Następnie nanoszona jest szara warstwa podkładowa. W dalszej kolejności wykorzystywany jest srebrny lakier metaliczny, a na końcu nanosi się warstwę ochronną. Tak wykonane felgi aluminiowe sprawiają, że możemy czuć się wyjątkowo na ulicach Warszawy, Poznania, czy innych polskich oraz europejskich miast.